- Home

- 【Work】 プロジェクトストーリー

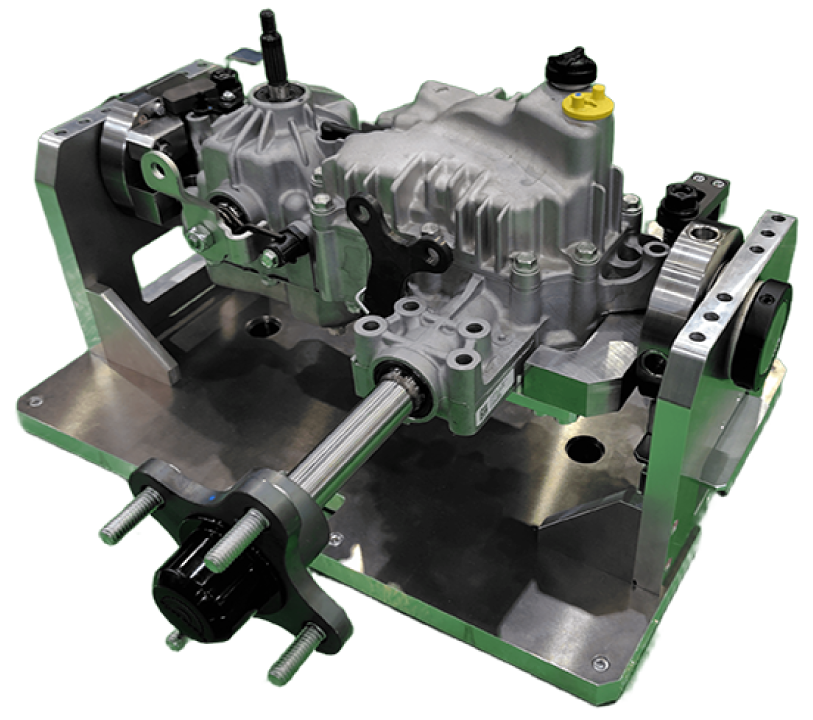

- TTC(TUFF TORQ CORPORATION)向けの 芝刈り機用トランスミッションの組立・試運転ラインの開発・設計

Project Story プロジェクトストーリー

TTC(TUFF TORQ CORPORATION)向けの

芝刈り機用

トランスミッションの組立・

試運転ラインの開発・設計

生産ライン全長50m超!

トランスミッション試運転工程の自動化を実現

製造人員の減少や業務効率化を背景に、急速に進化している製造現場でのIoTやロボティクスなど、人を介在させない生産工程を取り入れる企業が増えてきました。

人が担ってきた仕事を自動化するわけなので、その一歩を踏み出し、実現していく過程にはかなりの苦労があります。

ここで紹介する芝刈り機用トランスミッションの組立・試運転ライン開発は、これまで手動で調整や段取り替えを行っていた試運転工程(オイル供給・エア抜き・ニュートラル調整・試運転)を自動化し、人手不足解消と安定した品質を実現したい、というお客様の困りごとに対して、弊社が挑戦したソリューション事例となります。

しかも、その生産ラインは全長50m超!

どこからどこまでを自動化したいのか、また、どこまで実現できるのか、その話し合いから我々の挑戦は始まりました。

取材メンバー

工作機械事業部

工機技術部 開発G

I.Y.

2015年入社。

大学では機械工学を専攻。

モノづくりの世界に興味を持ち、工作機械業界で3D-CADによる機械設計を長らく経験する。

現在の主な仕事は立形旋盤や専用機の機械設計を担当。

工作機械事業部

工機技術部 開発G

T.T.

2013年入社。

子供7人の子育てと仕事の二刀流で奮闘中。

現在の主な仕事は工作機械の制御盤、操作盤の設計と工作機械の制御で用いるラダープログラムの作成業務を担当。

工作機械事業部

工機生産部 工機生産課

N.M.

2016年入社。

沖縄県本島の出身で青い海とサンゴと泡盛が大好き。

現在の主な仕事は専用機の立上げ・試運転や、国内外に機械を出荷した後のサービスエンジニアを担当。

業務上、海外に行くことも多いので色々な国の現地飯の情報は何でもお任せ。

ほぼゼロから設計をスタート

-

I.Y.さん -

TTC向けの芝刈り機用トランスミッション組立・試運転ライン開発プロジェクトは2020年9月頃に最初の話があり、本格的に動き出したのは2021年の初めごろでした。

アメリカの現法会社であるTTCから直接、新しいラインが必要だというお話がきたんです。

芝刈り機の需要が年々増えていて、現在の生産能力では対応しきれないという背景があったようです。 -

T.T.さん -

一番の課題は、長年職人の手作業に頼ってきたニュートラル調整工程を自動化することでした。

また組み立てる機種によってラインを止めて手作業で段取り替えをしていましたが、これも自動化して欲しいという要望でした。

これにより、生産効率を上げ、品質を安定させることが期待されていました。 -

N.M.さん -

やはりこれまで人の手で行っていた微調整作業を機械に置き換えるのは難しかったですね。

製品に付いているレバーを動かして回転を確認し、さらに手でネジを締めて完成させていた作業を、完全に自動化するには3ヶ月にも及ぶ試行錯誤が必要でした。 -

I.Y.さん -

過去にも類似のラインを4ラインほど納入したことはあったのですが、前回のプロジェクトから10年以上期間が空いており、当時の経験者はほとんど残っていませんでした。

過去の図面はありましたが、それを参考にしつつも、お客さまの新たな要望に合わせていたら、ほぼゼロから設計を進めるような状況でした。 -

T.T.さん -

プロジェクト期間中には、コロナ禍によるロックダウンなどで部品の調達が難しかった時期もあって…。

設計した部品が入手できないという事態に何度も直面しました。

その都度、ヤンマーグループ全体に声をかけて、代替品を探したり、設計をやり直したりする必要があり、非常に苦労しました。 -

I.Y.さん -

通常のラインであれば、設計が終わってから部品を揃えて、大きいものから順番に組み立てていくのですが、部品の調達が難しいため今回はそうもいきませんでした。

また、組み立ての途中で「しまった、違う」ということも多く、試行錯誤の連続でした。 -

N.M.さん -

納品先がアメリカなので、ラインを分割して船で運び、現地で再び連結させるのですが、部品点数も多くコンベアの水平・真直を精度よく組み立てる難しさがありました。

輸送中にチェーンが錆びているというトラブルもありましたし、試運転では、50m超のライン全体が連動して動くため、どこで問題が発生しているのか特定するのに苦労しました。 -

T.T.さん -

全長50m超という長大なラインを一括で制御するのは、まさに途方もない挑戦。

一か所の変更がライン全体に影響を与える可能性があり、どこで何が動いているのかを常に把握しておく必要がありました。

ラインの横に何人も配置して、異常がないか監視しながら進めていきました。

抜群のチームワークで困難を克服

-

N.M.さん -

こうした多くの困難を乗り越えられたのは、やはりチームワーク。

設計、調達、生産のメンバーが一丸となって、それぞれの知識や経験を出し合い、協力して問題解決に取り組むことができたからです。 -

T.T.さん -

お客さまとの綿密なコミュニケーションも非常に重要でした。

開発の初期段階から電話会議を重ね、仕様変更の目的や詳細を徹底的に理解するように努めました。 -

I.Y.さん -

以前のラインにおける改善点やお客さまからの要望を積極的に取り入れたことで、顧客満足度を大幅に向上させることができました。

その結果、早くも次のラインの受注に繋がっています。 -

T.T.さん -

このプロジェクトは本当に大変でしたけど、他部署と協力しながら仕事を進める中で、コミュニケーション能力が向上しましたし、海外のお客さまに対しても、伝えようと思えば伝わるという自信がつきました。

-

N.M.さん -

私は最後までやり抜く気持ちが強くなりました。

実際にラインが動き出した時は、本当に感動しました。 -

I.Y.さん -

設計者として、現場の声を聞きながら、実現可能な設計をすることの重要性を改めて認識しました。

また、図面だけでは表現できない部分を、言葉で伝えるコミュニケーション能力も鍛えられたと思います。

Another Story