- Home

- 【Work】 プロジェクトストーリー

- 乗用芝刈機電動化開発プロジェクト e-DSモア

Project Story プロジェクトストーリー

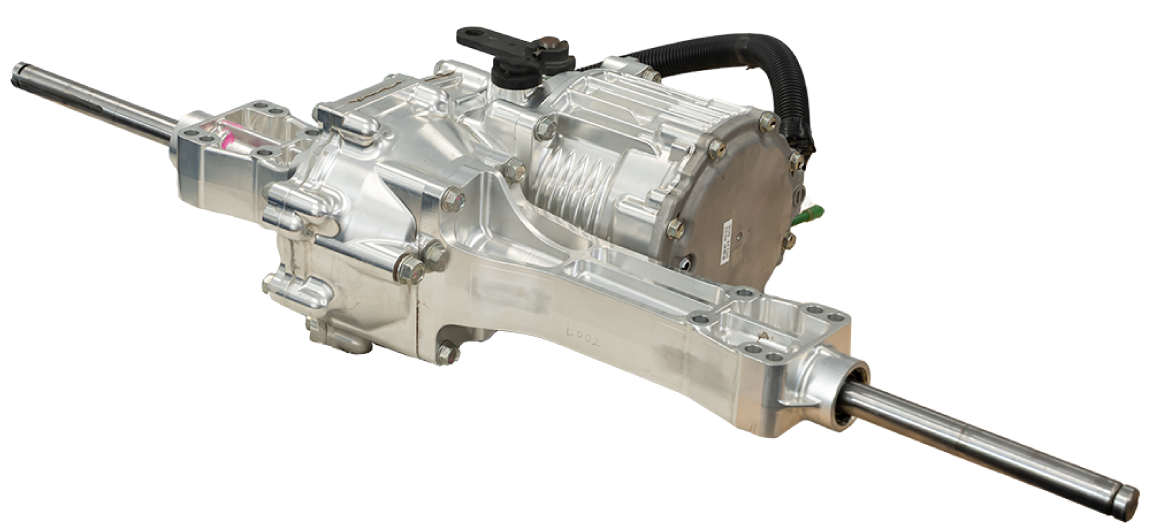

乗用芝刈機電動化開発プロジェクト

e-DSモア(※e-DS:Electric-Drive System)

環境負荷を軽減するため、KANZAKI初となる

電動トランスミッション(内製電動モータ採用)の商品開発に挑戦!

トランスミッションはKANZAKIの軸となる製品であり、中でもモア(乗用芝刈機)用トランスミッションは主力製品の一つです。

環境問題が取り沙汰される中、現在さまざまな分野で排ガス規制が強化されています。

そこで2018年、モア用トランスミッションの電動化開発プロジェクトは立ち上がりました。

当初電動モータは外部調達を検討していましたが、台湾や欧州など40社以上のメーカーを調査したところ、「品質とコストの両立」が不可能と判明。

ここで下した決断が、ヤンマー技術本部との共同開発によるモア専用電動モータの内製化でした。

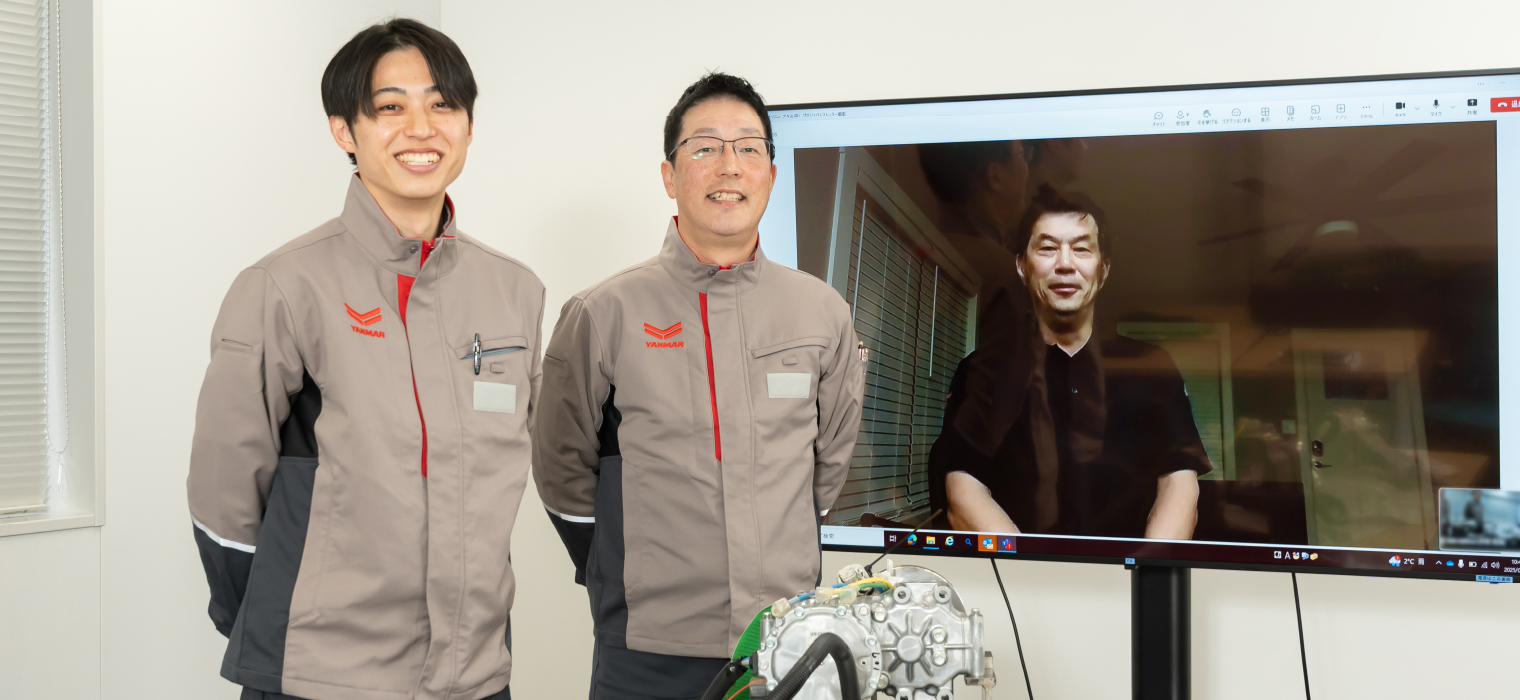

取材メンバー

開発部 技術開発部

先行開発G

I.A.

学生時代から機械好きで、よくバイクをいじっていた。

製造会社での駆動系設計業務に憧れ、神崎高級工機製作所に入社。

トランスアクスルの設計、品質管理、営業部を経て、現在は乗用芝刈機用の電動モータの量産化及び、ラインナップ化を推進。

開発部 技術開発部

先行開発G

T.T.

2021年入社。

大学は工学部の電気工学科を卒業。

パワーエレクトロニクスの分野に興味を持ち、製造会社での設計業務に憧れ入社。

入社後は開発部に配属となり、e-DSモアプロジェクトのメンバーとして乗用芝刈機用の電動モータの設計を担当。

TUFF TORQ

CORPORATION

N.T.

1998年入社。

地元企業への就職を希望し、地元でも知られる神崎高級工機製作所に入社。

入社後は知的財産部門にて、長年にわたり特許関連業務に従事。

2015年からは開発部へ異動し、商品企画業務を担当。

2019年にはe-DSモアプロジェクトに参画し、現在は量産体制の立ち上げを担うため、アメリカの現法会社であるTUFF TORQ CORPORATIONのe-DS部門に所属。

手探り状態で進めたプロジェクト

-

I.A.さん -

我々の主戦場であるモア(乗用芝刈機)市場の電動化が加速してきた背景から、商品化を目指し、モア用の電動トランスミッションの検討が始まりました。

当初は電動モータを外部から調達することを考えていましたが、私たちの要求する仕様に見合った電動モータが無く、内製化に踏み切りました。

しかし、メカ及び、油圧の設計・開発がメインの我々にとっては、解らないことだらけで、電装部品を含む、電動モータに必要な主要部品のメーカー選定、部品手配等、何をするにも苦労しました。 -

N.T.さん -

私も海外のモータメーカーを数多く調査しましたが、私たちの求める要求を満たす製品はなかなか見つからず、品質と価格の両面で折り合いがつきませんでした。

そこで最終的に内製化を決断しましたが、最も苦労したのは「技術をどこから導入するか」という点でした。

さまざまな企業に声をかけたものの、技術だけを提供してくれるところは少なく、契約直前で断られることもありました。

最終的には、何度も交渉を重ね、組立技術まで含めてご協力いただける企業と連携することができ、ようやくプロジェクトを前進させることができました。

振り返ってみると、「パートナーとしての信頼関係をいかに築くか」が成功の鍵だったと強く感じています。 -

T.T.さん -

私が入社したのは2021年度ですが、試作品での性能確認が完了した頃で、設計時に想定していた性能が出ておらず、コストも成り立っていませんでした。

モータの解析技術を習得するために2ヶ月間ヤンマー技術本部(中央研究所)に行き、性能とコストの両立を目指し、さまざまな方面から検討を行いました。

1年目から難しいながらも上司と先輩のフォローもあり、貴重な経験をさせていただいています。 -

I.A.さん -

顧客(本機製造・販売会社)が決まっていない中で開発を進めるのも難しかったですね。

通常は顧客が決まっており、その顧客の要求に合わせて作り上げていくのですが、今回はモア(乗用芝刈機)用というターゲットは決定していたものの、顧客は未定の状態で、詳細な仕様については、手探りで作り上げていきました。 -

N.T.さん -

既存のエンジンを採用している芝刈機メーカーも、電動化についてはまだ手探りの段階でしたので、こちらからの情報提供だけでなく、お互いに有益な情報交換を行うことも難しい状況でした。

-

T.T.さん -

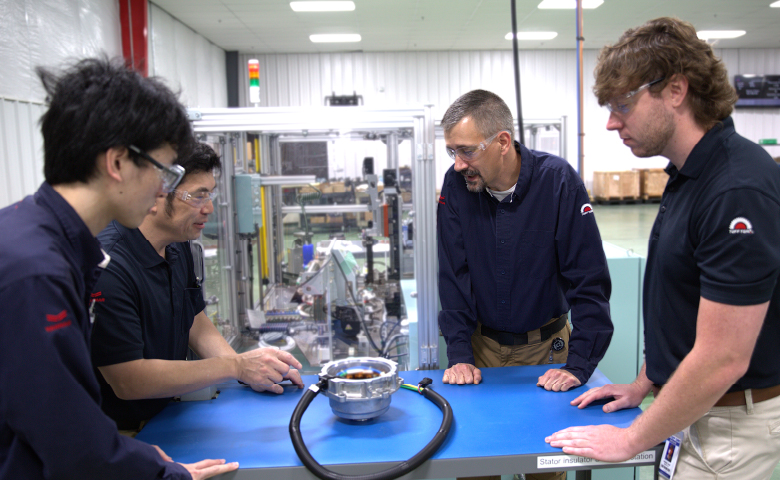

組み立てについても会社としてモータを製造した経験がなかったため、試作時も量産の生産設備でも不具合が多発しました。

一つ一つ、製造技術・品質管理・組立の方と沢山議論して解決していきました。

TTC(TUFF TORQ CORPORATION)に量産設備が移管された後もTTCとKANZAKIとで連携して品質を安定させていきました。 -

N.T.さん -

最終出荷試験において品質のばらつきが見られた際は、大変苦労しました。

KANZAKIとTTCで知恵を出し合いながら、設備の改良や組立工程の見直しを行い、最終的にはばらつきを解消することができました。

解決までに約5ヶ月を要しましたが、この過程で得られたモータ製造に関する知識やノウハウは、TTCおよびKANZAKIにとって大きな財産になったと感じています。

今後、別の課題が発生した場合でも、これまでの経験を活かし、原因を特定して解決できると考えています。

製品完成で終わりではない。

次へ進もう!

-

I.A.さん -

いろいろな課題や苦労があったものの、製造・調達・営業・開発との協業により、2024年3月にe-DSモア用モータの量産準備が完了し、現在はラインナップ拡充として出力帯の違うモータの組立も進めています。

-

N.T.さん -

なんとかカタチになったときは本当にうれしかったですよね。

また、展示会にて我々の電動トランスミッションを搭載したモアの試乗会を実施したところ、競合機と比較して低騒音との高評価を得たことも喜ばしい事でした。 -

I.A.さん -

今回、電動モータの開発を経験したことで、全体のシステムまで踏み込んで考慮していく事で顧客にとって最適な電動コンポーネントの商品が生まれるという事を学びました。

今後の電動化の商品ラインナップ拡大に向け、この経験を活かして行きたいですね。 -

T.T.さん -

私は今後、もっと効率の良いモータを作っていきたいですね。

発熱が大きいという課題もあるので、その点を改善したいです。

また、コストダウンも重要な課題なので、組み立てやすさも考慮して、より短い時間で製造できるような構造のモータを設計していきたいです。 -

I.A.さん -

今回の電動化の技術構築・経験を活かし、KANZAKIのコア技術である歯車・トランスミッション、油圧とを組み合わせて、新しいことにどんどん挑戦して行きたいですね!

Another Story