- トップ

- 技術情報

- KANZAKIが誇る技術

- 工作機械技術

工作機械技術

トータルソリューションによる製造プロセスの提案

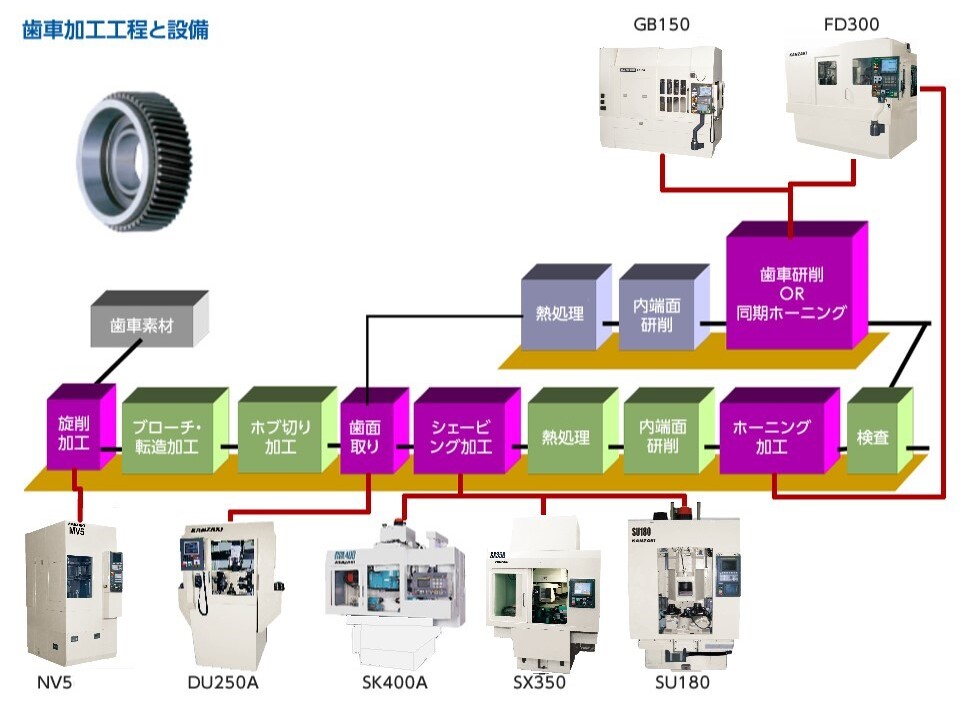

弊社では、各種歯車加工機・旋盤・専用機をそろえることで、お客さまの要求に応じたトータルソリューションによる提案が可能です。

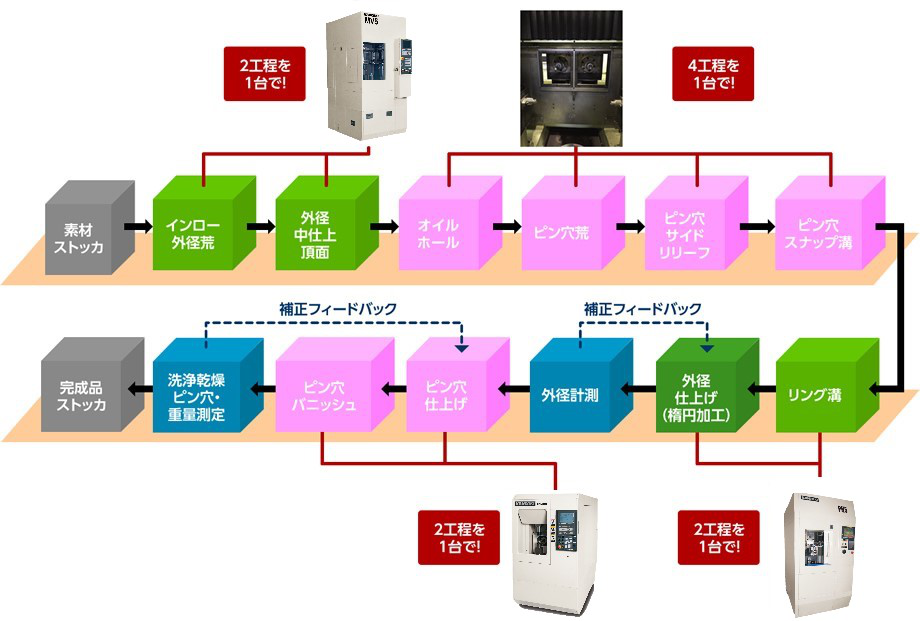

また、歯車加工のみではなく自動車用ピストン等のトランスファーラインにおいても、弊社の開発力を駆使し、工程集約を行うなど、お客様のニーズを具現化する事で、生産コストのミニマイズを行っております。

歯車製造プロセスの変遷を担う神崎の技術

歯車仕上機の歴史は、自動車の進化と切り離しては語れません。

お客様からのニーズに真摯に答えながら、お互いに切磋琢磨してきたらこそ現在のような自動車技術立国が存在するのです。

歯車仕上機には、歯車研削盤、ホーニング盤とシェービング盤があります。

シェービング盤は、1940年代に技術確立がなされた古典的歯車仕上機で生産性が高く、イニシャルコストが抑えられ、歯車騒音の救世主として市場に浸透しました。

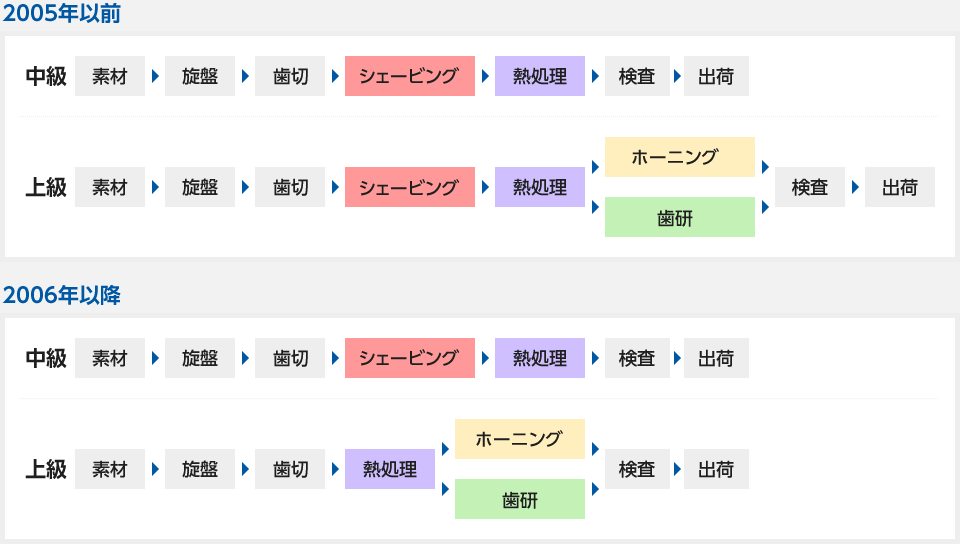

現在でも歯車仕上機の主流ですが、唯一熱処理前の仕上げであることが難点です。つまり、熱処理による歪の歯車騒音への寄与率が高いためです。

そのため要求される騒音レベルによってシェービング盤とホーニング・歯車研削盤が使い分けられています。

一方、歯車研削盤の歴史も古く、1950年代には技術が確立されていました。当初は、生産性やコストの制約等があり、市場への浸透するスピードは緩やかでしたが、

加工技術の発達により、現在は高効率加工が可能となり、量産ギヤに対して非常に大きなメリットを発揮する仕上機としての地位を固めています。

ホーニング盤は、1980年代に登場した比較的新しい技術です。軸物や多段ギヤ仕上に最適、かつ歯筋方向に騒音の起源となるアンジュレーションが発生しない、広い面接触で加工するので歯面焼けがないなど、歯車研削盤が有する課題を克服した仕上機です。

また、今後高級車の主流になると思われるトポロジカル(3D)歯形の創成にはホーニング盤が欠かせません。更に近年は、マシン自体の高剛性化・高精度化に伴い、下記に示すように歯車製造プロセスにもイノベーションが起こり、ホブ/ホーニングやホブ/歯研などのシェービング工程を省略して生産性を向上させることができるようになりました。

生産数、要求精度に応じて歯車仕上工程を選択することの重要性は上記の通りですが、全工程ワンストップで提供できるのも弊社の強みです。マシンの技術革新を通じてプロセス・イノベーションを喚起し、生産コストをミニマイズするのが弊社の使命です。

ピストン加工工程と設備

ピストン加工工程に必要な立形旋盤とボーリング専用機のラインナップを弊社独自の技術で充実させたトランスファーラインの一例です。

オイルホール、ピン穴、サイドリリーフ、スナップリング溝加工といった工程の4つを集約させて1台のマシンで加工可能にしたHX、外径仕上げオーバル加工においては主軸4000min-1の高速加工にも追従可能にしたPN5(リニア仕様)、ピン穴の非円形加工を可能にしたPH200等、様々なお客様の要求に最適なソリューションを提案します。

- 他のコア技術を見る