工作机床技术

我公司正在通过总体解决方案来进行制造工序提案

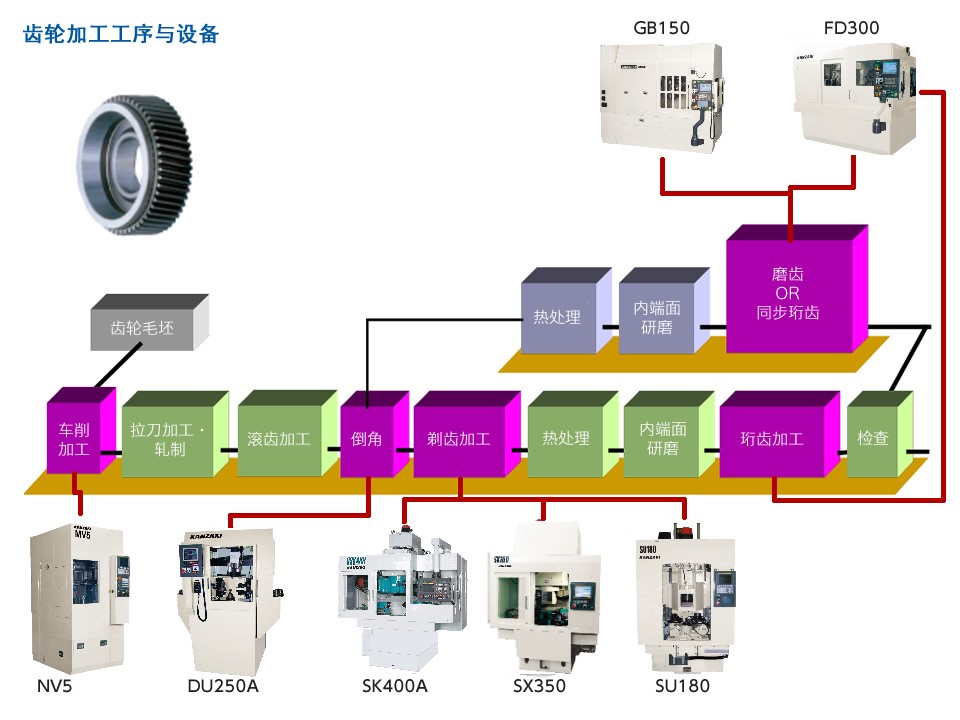

我公司可利用自身拥有的各种齿轮加工机床,车床,专用机床,来针对客户需求进行整体解决方案的提案。

并且,不仅是齿轮加工,在汽车用活塞的全自动生产线中,利用我公司开发能力,进行了工序集约,将客户的需求付诸于现实,从而达到了生产成本最小化。

神崎公司承载着齿轮制造工序变迁的责任。

齿轮精加工机床的历史是和汽车发展密不可分的。

正是因为真挚地听取客户的需求,与客户相互切磋琢磨才呈现了现在汽车领域的技术发展现状。

在齿轮精加工机床中,有磨齿机,珩齿机和剃齿机。

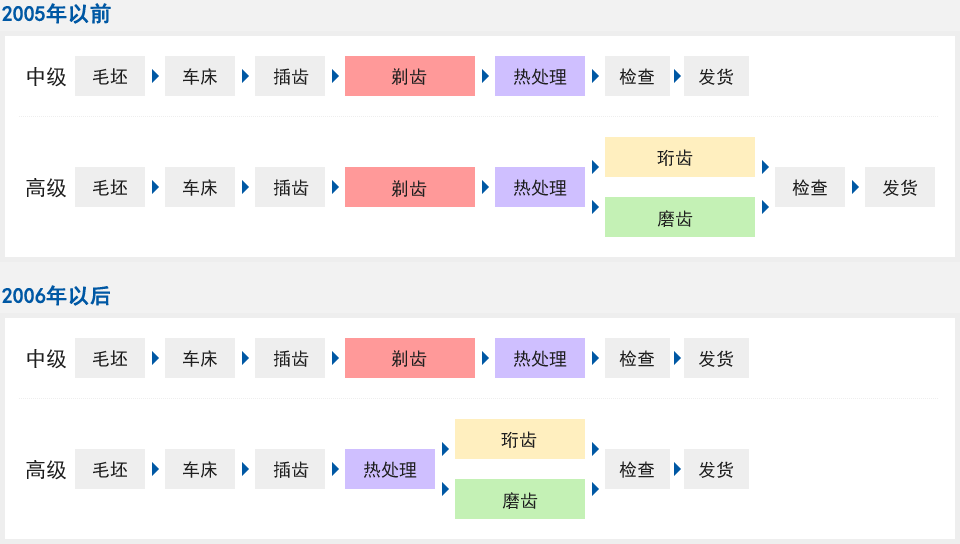

剃齿机,是从1940年代开始确立技术地位的古典齿轮精加工机,它通过高生产性,低初期费用,并且作为降低齿轮噪音的救世主而占领了市场。

目前也是齿轮精加工机床的主流,唯一的缺点就是只能热处理前进行加工。因为进行热处理时的变形将直接导致齿轮的运转噪音。

正式因为如此,根据齿轮的噪音水平要求,来选择使用剃齿机,珩齿机和磨齿机。

一方面,磨齿机的历史也十分悠久,1950年代确立了技术。当初,因为生产性成本等方面制约的原因,磨齿机向市场渗透的速度变得非常缓慢。后来随着加工技术的发展,现在已经能够实现高效加工,从而巩固了作为有着巨大优势的量产齿轮的精加工机的地位。

珩齿机,在1980年代登场,是比较新的技术。最适合精加工轴齿轮类或者多层齿轮,并且不会产生生成齿向方向噪音的波纹,通过广面接触加工,使得齿面不会留下烧痕,珩齿机是克服了磨齿机的产生课题的加工方式。

在生产今后将成为高档汽车主流的拓扑学(3D)齿形上,珩齿机是不可或缺的。

加上随着近几年机床自生的高刚性化和高精度化,综上所述的齿轮加工工序将经历一个技术革新。通过滚齿/珩齿或者滚齿/磨齿的剃齿工程将会被生产性提高的工艺所取代。

通过根据生产量和要求精度来选择精加工工序的重要性如上所述。全工序一站式服务的提供是神崎公司的特长。通过机床的技术革新,来唤起过程化工序的革新,将生产成本降为最低是神崎公司的使命。

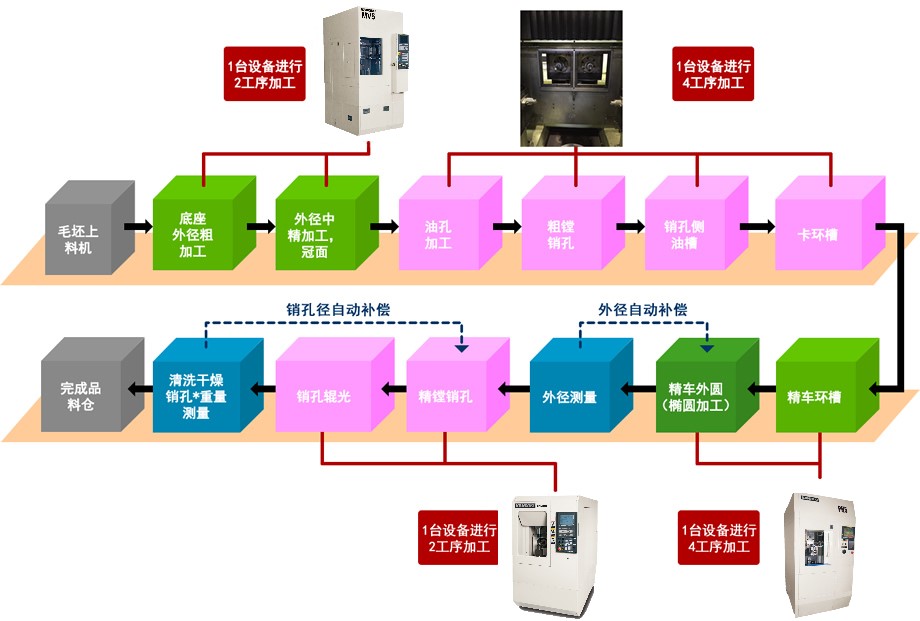

活塞加工的工序与设备

由活塞加工中必不可少的立式车床和销孔专用机系列构成的,经过神崎公司的独有技术进行扩展与充实后的,1例全自动生产线。

可以把油孔,销孔,泄油槽,卡簧槽4个加工工序集约在一台机床上加工的VX。可在主轴转速4000min-1的条件下进行高速外径椭圆精加工的PN5(线形电机选装)。可以加工非圆形销孔的PH200等,为满足各位客户的要求而提供最佳方案。

- 其他的核心技术